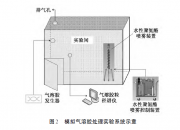

核技術(shù)的廣泛應(yīng)用帶來巨大的經(jīng)濟效益的同時也不可避免的產(chǎn)生很多不可預(yù)見問題,尤其以切爾諾貝利和福島為代表的突發(fā)核事故對核應(yīng)急工作提出了更高的要求。核事故一旦發(fā)生將導(dǎo)致放射性物質(zhì)以不可接受的量釋放進入環(huán)境,將對環(huán)境和公眾造成嚴重的影響。核設(shè)施核材料性能變化、設(shè)備缺陷、操作失誤、突發(fā)供電事故或火災(zāi)等原因,均可能造成核物質(zhì)泄漏事故,導(dǎo)致工作場所大量放射性物質(zhì)特別是氣溶膠的擴散。氣溶膠的粒徑較小,微粒的基本性質(zhì)很不穩(wěn)定,1~ 10 μm 的微粒沉降緩慢,懸浮在空氣中久[1],其釋放后將嚴重污染工作場所,給工作人員和公眾帶來不可接受的照射劑量,對環(huán)境的影響更難預(yù)測和控制。因此在核事故( 事件) 發(fā)生后,放射性氣溶膠的控制和凈化是應(yīng)急工作的重要任務(wù)。氣溶膠粒子的凝并是指氣溶膠粒子由于相對運動,彼此間發(fā)生碰撞接觸而粘附和聚合成較大粒子的過程[2 ~ 3]。工業(yè)除塵領(lǐng)域在處理細微顆粒物時,可采用投加與污染物有較好親合作用的大顆粒促進顆粒物凝聚,達到超細顆粒物的除塵的目的[4]。水性聚氨酯作為氣溶膠顆粒的壓制劑,對其進行霧化后用于模擬氣溶膠顆粒的凝并處理已開展了前期的研究,并與水霧化進行了對比[5-6],本文在前期實驗的基礎(chǔ)上,詳細研究了壓制劑用量、氣壓和不同氣溶膠初始濃度等工藝條件對模擬氣溶膠粉塵顆粒物的凝并及去除效果,以期為實際放射性氣溶膠的霧化處理提供數(shù)據(jù)和工藝支持。1 實驗部分1. 1 實驗材料1) 壓制劑: 自制,為水性聚氨酯乳液[3]。2) 模擬氣溶膠粉塵: A4 COARSE TEST DUST,美國PTI 公司化學(xué)組成見表1。表1 模擬氣溶膠粉塵化學(xué)組成 BEG-2000 型粉塵氣溶膠發(fā)生器,德國palas 公司。主要通過氣流載帶方式將非黏性粉末及粉塵形成連續(xù)、穩(wěn)定濃度的多分散氣溶膠,在本實驗中起模擬氣溶膠發(fā)塵源作用。2) Welas digital 2000 氣溶膠粒徑譜儀,德國palas公司。本實驗中配備2300 型傳感器,可對粒徑段為0. 6 ~ 40 μm 的氣溶膠顆粒粒徑和濃度進行測量。1. 3 實驗裝置1. 3. 1 霧化裝置本項目中采用空氣噴霧方式,由儲液箱、閥門、流量計、霧化噴嘴及管路構(gòu)成。壓縮空氣將試劑通過管路輸送至空氣霧化噴嘴,與另外一路壓縮空氣在噴嘴中進行氣液混合后噴出至待處理空間,達到氣溶膠去除的目的。工藝流程如圖1 所示。實驗系統(tǒng)主要由實驗間、氣溶膠發(fā)生器、氣溶膠粒徑譜儀及水性聚氨酯霧化裝置等構(gòu)成。實驗間尺寸,長× 寬× 高= 3 000 mm × 3 000 mm × 2 500 mm,框架采用塑鋼搭建,框架之間嵌入透明鋼化玻璃并密封,實驗間設(shè)置有排氣口,預(yù)留氣溶膠發(fā)生器、水性聚氨酯霧化裝置入口和氣溶膠粒徑譜儀取樣口,實驗間內(nèi)無雜物,避免粉塵的產(chǎn)生。實驗系統(tǒng)見圖2。. 4 實驗方法實驗間在凝并實驗時,假定粉塵氣溶膠在房間內(nèi)呈均勻分布。在對模擬氣溶膠霧化處理過程中,主要影響其霧化壓制效果的因素有霧化時的氣壓、壓制劑的霧化量以及氣溶膠的初始濃度等因素。因此,在模擬氣溶膠式中: tH為半值時間,min; C0、C1分別為顆粒物初始濃度和壓制后濃度,p /cm3 ; k0為凝并系數(shù),cm3 /min。具體實驗步驟: 選定0. 6 ~ 40 μm 粒徑段作為考察的對象,開啟霧化系統(tǒng),調(diào)節(jié)霧化裝置載氣的壓力和流量,將水性聚氨酯溶液霧化進入模擬小室后,采用氣溶膠粒徑譜儀記錄小室內(nèi)濃度( 顆粒數(shù)dCn) 時間的變化,過計算考察不同工藝參數(shù)條件下氣溶膠顆粒半值時間和壓制效率。實驗間周圍經(jīng)密封處理,每次實驗前后清掃室內(nèi),并開啟排氣扇換氣。條件下,霧化性能考核主要考察壓制劑在不同的霧化氣壓、用量及不同氣溶膠初始濃度時